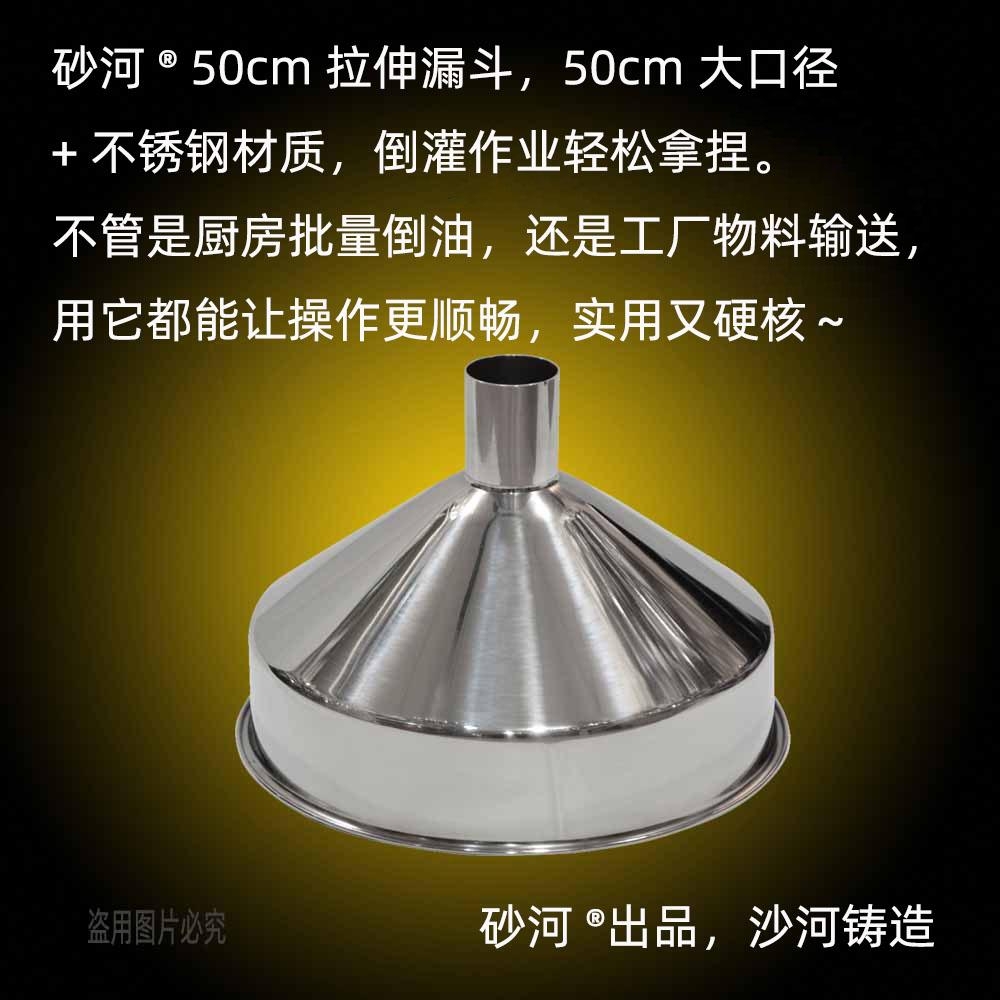

大型一體成型 / 焊接出料管不鏽鋼漏斗產品介紹

產品概述

本款大型不鏽鋼漏斗融合兩種核心工藝 ——一體成型主體結構與可拆卸焊接出料管,兼顧高強度密封性與靈活適配性,專為工業物料傳輸、化工製程、食品加工等場景設計。直徑 500mm、高度 400mm 的大容量規格,配合 201# 不鏽鋼基礎材質(支持 304/316 不鏽鋼定製),可高效處理液體、顆粒狀物料,滿足多樣化工況需求。

核心參數

項目 參數詳情

主體工藝 一體成型主體 + 可拆卸焊接出料

管結構,主體無焊縫,出料管通

過焊接工藝連接,支持靈活拆裝

與定製

外形尺寸 直徑 500mm,高度 400mm,

容積約 21L(按圓台體計算),

滿足大流量物料傳輸需求

基礎材質 201# 不鏽鋼(含鎳3.5%-5.5%,

耐腐蝕性優于普通碳鋼);可選

304 不鏽鋼(食品級,鎳含量

8%-10.5%)、316 不鏽鋼(醫

用 / 化工級,含鉬 2%-3%,耐

酸碱耐高溫)

出料口規格 標準尺寸 51mm(外徑),支持

定製任意尺寸(15mm-

200mm),可 匹配

ANSI/GB/T 等標準法蘭盤

(DN50 及以下)

表面處理 主體拉絲處理(Ra≤0.8μm),

出料管可選鏡面拋光

(Ra≤0.2μm,適用於食品接觸場

景)或鈍化處理(提升耐腐蝕性

能)

厚度 1.0mm,在保証產品輕便性的同

時,能滿足常規工況下的使用需

求

主體成型技術 採用 400 噸液壓成型技術,通

過合理的壓力控制,使主體一次

沖壓成型,確保產品結構的穩定

性

採用 400 噸液壓成型技術,通過合理的壓力控制,使主體一次沖壓成型,確保產品結構的穩定性

雙工藝核心優勢

一、一體成型主體 —— 高強度密封

無焊縫結構:採用 400 噸液壓成型技術,主體一次沖壓成型,避免傳統焊接漏液風險,能滿足常規工況下的承壓需求,適合水、普通藥液等不易滲漏的物料。

結構強度高:壁厚 1.0mm(201# 材質),在常規使用環境中具有較好的抗變形能力,適用於無強烈振動、低頻次傾倒的場景。

清潔無死角:內壁光滑圓弧過渡(R 角≥5mm),無焊渣殘留,符合 GMP 清潔標準,特別適合食品醬料、醫藥中間體等衛生級工況。

二、焊接出料管 —— 靈活適配解決方案

可拆卸設計:出料管與主體通過氬弧焊接(焊縫經 PT 探傷檢測),支持單獨拆卸更換,降低維護成本(如磨損后僅需更換出料管部件)。

定製化接口:可按客戶需求加長出料管(最長支持 1000mm)、加裝閥門 / 過濾器接口,或匹配特殊法蘭標準(如日標 JIS、德標 DIN),滿足複雜設備連接需求。

多場景兼容:出料口內壁經倒角處理(30° 導角),物料流速提升 20%,適配顆粒≤20mm 的固體物料(如穀物、塑料粒子),或高粘度液體(如糖漿、潤滑油)。

定製化服務體系

1. 材質任選

201# 不鏽鋼:經濟實用,適合乾燥環境或普通酸碱(pH5-9)場景,如建築塗料、飼料加工。

304 不鏽鋼:食品級認証(通過 GB 4806.9 檢測),耐溫和耐腐蝕性升級(耐高溫 800℃),適用於飲用水、乳制品、烘焙原料傳輸。

316 不鏽鋼:含鉬合金成分,耐氯離子腐蝕(如海水、鹽酸),可在 - 196℃~1200℃環境長期使用,推薦化工、船舶、核電等高要求領域。

2. 深度定製選項

OEM 服務:支持客戶提供圖紙 / 樣品,定製漏斗傾角(標準 90°,可調整至 60°-120°)、內壁塗層(特氟龍 / 陶瓷塗層,適配強腐蝕物料)。

ODM 服務:從結構設計到模具開發全流程服務,可集成導流葉片(減少渦流)、刻度標識(容量可視化)、防滑握把(人工搬運場景)等功能模塊。

典型應用場景

▶ 工業製造

注塑機原料斗:500mm 大口徑快速填充顆粒料,焊接出料管可對接真空上料機法蘭,提升自動化產線效率。

潤滑油加註:304 材質漏斗搭配加長焊接出料管(800mm),深入設備間隙 注油,避免滴漏污染。

▶ 化工醫藥

試劑中轉:一體成型結構杜絕溶劑滲漏,316 材質可耐硝酸、醋酸等強腐蝕介質,滿足 GMP 車間使用要求。

反應釜上料:出料口定製 DN50 帶閥法蘭,與反應釜進料口快速對接,支持壓力輸送工況(需配套壓力表)。

▶ 食品加工

麵粉 / 糖霜篩分:漏斗內壁拋光處理,焊接出料管連接篩分機,避免物料殘留霉變。

醬料灌裝:304 材質搭配快裝卡箍接口(非法蘭式),方便拆裝清洗,適配食品級軟管輸送。

選型建議

優先密封性:選擇一體成型 + 304/316 材質,適用於食品醫藥、有機溶劑傳輸。

優先靈活性:選擇焊接出料管 + 可更換接口,適用於多設備適配、頻繁維護場景。

常規工況:1.0mm 厚度搭配 201# 不鏽鋼,能滿足一般物料傳輸需求,性價比高。